Im Bereich der Klebstoffmaterialien haben in den letzten Jahren nur wenige Innovationen genauso viel Aufmerksamkeit erregt wie zusammengesetztes Aluminiumfolienband ohne Liner . Von Hobbyisten, die polierte Metalleffekte suchen, bis hin zu Industrieingenieuren, die die Herstellungsprozesse optimieren, hat sich dieses Material als vielseitige Lösung entwickelt, um Standards über mehrere Sektoren hinweg neu zu definieren. Aber was genau macht es aus? Wie wirkt sich seine Designs langjährige Herausforderungen in der Bandanwendung an? Und warum wird es zunehmend zur bevorzugten Wahl, um sowohl ästhetische als auch funktionale Ziele zu erreichen? Dieser Artikel untersucht das Wissenschaft, die Anwendungen und das transformative Potenzial von zusammengesetztes Aluminiumfolienband ohne Liner mit seinen einzigartigen Eigenschaften, den realen Verwendungen und zukünftigen Möglichkeiten eingehen.

Das Aluminiumfolienband ist seit Jahrzehnten ein Grundnahrungsmittel in Branchen, die von der Bauarbeiten bis zur Elektronik reichen. Traditionelle Versionen stützen sich auf ein Papier oder ein Kunststoffauskleid - eine dünne Schicht, die die Klebeseite des Klebebands von sich selbst trennt, wenn sie gerollt sind. Obwohl wir effektiv sind, verfügt dieses Design mit inhärenten Einschränkungen: Der Liner fügt Produktionskosten hinzu, schafft Abfall und verlangsamt die Anwendung, da die Benutzer sie vor dem Gebrauch schälen und verwerfen müssen. Für groß angelegte Projekte kann dieser zusätzliche Schritt auf Stunden verlorene Zeit und erhöhte Arbeitskosten führen.

Zusammengesetztes Aluminiumfolienband ohne Liner stellt einen bedeutenden Sprung nach vorne bei der Lösung dieser Probleme dar. Durch die vollständige Beseitigung des Liners haben die Hersteller ein Band erstellt, das sich selbst einfügen, leicht anwenden und umweltfreundlicher ist. Aber die Innovation geht über die bloße Bequemlichkeit hinaus. Der „komponierte“ Aspekt bezieht sich auf seine geschichtete Konstruktion, die Aluminiumfolie mit anderen Materialien kombiniert, um die Haltbarkeit, Flexibilität und Leistung zu verbessern. Dieses Hybriddesign ermöglicht es ihm, traditionelles Band in allem zu übertreffen, von Temperaturwiderstand bis hin zur Adhäsionsfestigkeit, sodass es für einen weitaus breiteren Anwendungsbereich geeignet ist.

Um die Auswirkungen dieser Entwicklung zu schätzen, berücksichtigen Sie die Geschichte der Klebetechnologie. Frühe Aluminiumbänder waren einschichtige, anfällig für Reißen und begrenzt in ihrer Fähigkeit, sich an ungleichmäßige Oberflächen zu halten. Als die Nachfrage nach robusteren Lösungen zunahm, begannen die Hersteller mit der Laminierung von Aluminiumfolie zu Plastikfilmen (wie PET oder BOPP), um Stärke zu verleihen. Der nächste Durchbruch kam mit der Entwicklung fortschrittlicher Klebstoffe-Airyl-, Gummi- und Silikonformeln-, die extremen Bedingungen standhalten konnten. Zusammengesetztes Aluminiumfolienband ohne Liner Baut auf diesen Fortschritten auf, indem Sie eine Release-Beschichtung (typischerweise auf Silikonbasis) auf der nicht klebenden Seite integrieren, sodass das Band reibungslos rollen kann, ohne an sich selbst zu kleben. Dies beseitigt die Notwendigkeit eines Liners, der sowohl die Produktion als auch die Verwendung optimiert.

Zu verstehen, warum zusammengesetztes Aluminiumfolienband ohne Liner Es ist so effektiv, dass es wichtig ist, seine Struktur auf mikroskopischer Ebene zu untersuchen. Im Gegensatz zu herkömmlichem Klebeband, das oft ein einfaches Sandwich aus Aluminiumfolie und Klebstoff ist, verfügt dieser Verbundwerkstoff mehrere Schichten, die jeweils einen bestimmten Zweck erfüllen:

· Aluminiumfolienschicht : Die Kernkomponente, typischerweise 0,01 mm bis 0,05 mm dick, liefert Leitfähigkeit, Reflexionsvermögen und Barriereigenschaften. Es wird oft geglüht (hitzebehandelt), um die Flexibilität zu verbessern, sodass das Band geschwungene oder unregelmäßige Oberflächen ohne Knacken entspricht.

· Trägerfilm : Eine dünne Schicht aus Polyester (PET) oder biaxial orientiertem Polypropylen (Bopp), das an die Aluminiumfolie laminiert ist. Dies fügt eine Zugfestigkeit hinzu, die das Zerreißen und die Verbesserung der Haltbarkeit verhindert. PET wird für Hochtemperaturanwendungen bevorzugt, während BOPP einen besseren Feuchtigkeitsbeständigkeit bietet.

· Kleberschicht : Auf die Aluminiumseite angewendet, ist dies der „funktionierende“ Teil des Bandes. Die Art des Klebstoffs variiert je nach Anwendungsfall: Acrylklebstoffe übertreffen in UV und Temperaturbeständigkeit; Gummiklebstoffe bieten eine starke anfängliche Targung für schnelle Korrekturen. Silikonklebstoffe stehen extremer Hitze (bis zu 260 ° C).

· Beschichtung freigeben : Eine dünne Schicht Silikonöl auf der Trägerfilmseite. Dadurch kann das Klebeband ohne Selbstadhäsion fest winden, wodurch die Notwendigkeit eines Liners ersetzt wird. Die Beschichtung muss genau kalibriert sein - zu wenig, und das Band hält sich an sich selbst. Zu viel, und es kann auf Oberflächen übertragen und die Adhäsion schwächen.

Diese geschichtete Struktur ist so konstruiert, dass sie in Harmonie arbeitet. Zum Beispiel macht das Reflexionsvermögen des Aluminiumfoliens (das für Licht und Wärme 85-95% erreichen kann) in Kombination mit den Isolationseigenschaften des Carrier-Films ideal für das thermische Management. In HLK -Systemen bedeutet dies, den Wärmeverlust zu reduzieren, indem Strahlungsenergie in Kanäle zurückgeführt wird. In der Elektronik schützt es Komponenten vor elektromagnetischen Interferenzen (EMI), indem es Funkfrequenzen blockiert - ein kritisches Merkmal für sensible Geräte wie medizinische Geräte oder Luft- und Raumfahrttechnologie.

Die Chemie der Kleberschicht ist ebenso wichtig. Acrylklebstoffe beispielsweise mit der Zeit versinken und stärkere Bindungen bilden, wenn sie Wärme oder Feuchtigkeit ausgesetzt sind. Dies macht sie für Anwendungen im Freien geeignet, bei denen sie Regen, Schnee und UV -Strahlung standhalten können, ohne sich zu verschlechtern. Im Gegensatz dazu sind Gummiklebstoffe druckempfindlich und bilden eine sofortige Bindung, was sie perfekt für schnelle Reparaturen oder vorübergehende Korrekturen macht. Silikonklebstoffe mit ihrer Hochtemperaturtoleranz sind in Anträgen von Automobilen unter Anwendungen oder Industrieöfen, bei denen die Temperaturen 200 ° C überschreiten können, unverzichtbar.

Die Verschiebung in Richtung zusammengesetztes Aluminiumfolienband ohne Liner wird durch seine Fähigkeit angetrieben, die Mängel des traditionellen Bandes anzugehen. Hier ist ein genauerer Blick auf die wichtigsten Vorteile:

Das Fehlen eines Liners beseitigt einen Schritt sowohl in der Produktion als auch in der Anwendung. Für Hersteller reduziert dies die Materialkosten (keine Quelle oder Anwendung von Liner -Materialien) und vereinfacht den Herstellungsprozess. Für Endbenutzer, insbesondere in industriellen Umgebungen, bedeutet dies eine schnellere Anwendung. Eine Studie des Klebstoff- und Sealant Council ergab, dass ein Liner-Klebeband die Anwendungszeit in großflächigen Projekten um bis zu 30% reduzieren kann, wie z. B. Kanalversiegelung in gewerblichen Gebäuden. Dies senkt nicht nur die Arbeitskosten, sondern beschleunigt auch die Projektzeitpläne, ein entscheidender Faktor in Branchen, in denen Verzögerungen Strafen verursachen.

Liner -Abfälle sind seit langem ein Problem in der Klebstoffindustrie. Herkömmliche Klebebrittsliner sind oft nicht recycelbar (insbesondere solche mit Silikonbeschichtungen) und landen auf Deponien. Zusammengesetztes Aluminiumfolienband ohne Liner eliminiert diesen Abfallstrom vollständig. Darüber hinaus verwenden viele Hersteller recyceltes Aluminium in Folienschicht und Klebstoffen auf Wasserbasis, wodurch deren Umwelt Fußabdruck weiter verringert wird. Für Unternehmen, die die Nachhaltigkeitsziele erreichen oder Vorschriften wie den kreisförmigen Aktionsplan der EU einhalten, macht dies ein lockeres Klebeband zu einer überzeugenden Auswahl.

Die zusammengesetzte Struktur verleiht dem Band unter herausfordernden Bedingungen das Band überlegene Leistung. Im Gegensatz zu Aluminiumband mit einem Schicht, das beim Dehnen reißen kann, erlaubt die Verstärkung des Trägerfilms zusammengesetztes Aluminiumfolienband ohne Liner mechanischer Belastung standhalten. Dies macht es für Anwendungen wie Automobildrahtgitter geeignet, bei denen Vibrationen und Bewegung das Klebeband ansonsten beschädigen könnten. Die Resistenz gegen Chemikalien (einschließlich Öle, Lösungsmittel und Säuren) erweitert auch die Verwendung in industriellen Umgebungen, wie z. B. chemische Verarbeitungsanlagen, in denen sich traditionelles Band schnell verschlechtern würde.

Einer der bemerkenswertesten Vorteile ist die Fähigkeit, sich an eine breite Palette von Materialien zu verbinden, darunter Metall, Kunststoff, Glas und sogar staubige oder leicht raue Oberflächen. Dies ist auf die „Tack“ des Klebstoffs zurückzuführen - seine Fähigkeit, Unregelmäßigkeiten zu nassieren (entsprechen). Beim Testen erreichte ein aus dem Acryl basierender Linerless-Verbundband innerhalb von 24 Stunden 90% seiner maximalen Bindungsstärke, verglichen mit 60% für herkömmliches Klebeband, wodurch der Liner häufig entfernt wird, um die Kontamination des Klebstoffs zu vermeiden.

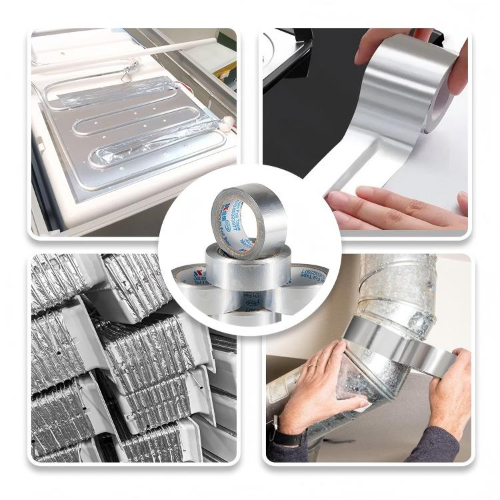

Zusammengesetztes Aluminiumfolienband ohne Liner Vielseitigkeit ist vielleicht die definierendste Funktion. Es wechselt nahtlos von ästhetischen Anwendungen, in denen sein poliertes Finish geschätzt wird, zu industriellen Rollen, in denen Haltbarkeit und Leistung von entscheidender Bedeutung sind.

Für Künstler, Designer und Hobbyisten ist das hohe Reflexionsvermögen des Bandes ein Game-Changer. Im Gegensatz zu Farbe oder Beschichtung, die kostspielig und zeitaufwändig sein kann, zusammengesetztes Aluminiumfolienband ohne Liner Bietet einen sofortigen, einheitlichen metallischen Finish. Seine dünne, flexible Natur ermöglicht es ihm, sich um komplizierte Formen zu wickeln - denken Sie nach Skulpturen, Modellzügen oder Möbelakzenten - ohne Falten. Im Innenarchitektur werden Akzentwände mit einem "gebürsteten Aluminium" -Look erzeugt oder reflektierende Details zu Beleuchtungskörpern verleiht, wodurch die Helligkeit verbessert wird, indem Licht wieder in einen Raum abprallt.

Der Schlüssel zu seiner ästhetischen Anziehungskraft liegt in der Oberflächenbehandlung der Aluminiumfolie. Die Hersteller polieren die Folie häufig in ein spiegelartiges Finish, bevor sie in den Trägerfilm laminiert, um sicherzustellen, dass das Band auch nach der Anwendung seinen Glanz behält. Im Gegensatz zu metallischen Sprühbemaltern, die abschneiden oder verblassen können, ist die Aluminiumschicht des Bandes resistent gegen Verschleiß, was sie für hochverträgliche Bereiche wie Einzelhandelsausstellungen oder Museumsausstellungen geeignet ist.

In der Bauindustrie, zusammengesetztes Aluminiumfolienband ohne Liner revolutioniert die Installation der Kanäle. Das luftdichte Siegel verhindert Lecks, die die HLK -Effizienz gemäß dem US -Energieministerium um bis zu 30% verringern können. Das Reflexionsvermögen des Bandes spielt auch eine Rolle: Durch die Auskleidung mit den Kanälen wird der Wärmeverlust minimiert, da Strahlungsenergie wieder in den Luftstrom reflektiert wird. Dies ist besonders wertvoll in kalten Klimazonen, wo die Aufrechterhaltung der Kanaltemperatur für die Energieeffizienz von entscheidender Bedeutung ist.

Auftragnehmer schätzen auch die Benutzerfreundlichkeit. In engen Räumen, in denen das Schälen eines Liners umständlich wäre, kann schnell ein Liner -Klebeband mit einer Hand aufgetragen werden, wodurch die Ermüdung verringert und die Präzision verbessert wird. Seine Fähigkeit, sowohl an Metallkanälen als auch Isolationsmaterialien (wie Glasfaser) zu haften, macht es zu einer einheitlichen Lösung, die die Notwendigkeit mehrerer Bandtypen bei einem einzelnen Job beseitigt.

Elektromagnetische Interferenzen (EMI) können die Leistung sensibler Elektronik von medizinischen Monitoren bis hin zu Luft- und Raumfahrtnavigationssystemen stören. Zusammengesetztes Aluminiumfolienband ohne Liner Wirkt als Barriere, blockieren Funkfrequenzen (RF) und elektromagnetische Felder (EMF) aufgrund der Leitfähigkeit von Aluminium. Das dünne Profil ermöglicht es, um Drähte, Leiterplatten oder ganze Gehäuse ohne Massen hinzugefügt zu werden - ein wesentliches Merkmal in miniaturisierten Geräten wie Smartphones oder Wearable Tech.

In der Herstellung wird das Klebeband verwendet, um Lücken in EMI -Schildern zu versiegeln, um sicherzustellen, dass keine streunenden Signale ein- oder ausschleudern. Seine Klebstoffbindung ist stark genug, um den Schwingungen von Industriemaschinen standzuhalten, sodass sie in Werkseinstellungen zuverlässig ist, in denen Geräte erhebliche EMI erzeugen können.

Die Automobilindustrie verlässt sich auf zusammengesetztes Aluminiumfolienband ohne Liner für alles, von Hitzeabschirma bis Drahtbündelung. Unter der Motorhaube schützen Silikon-adhäsive Versionen die Verkabelung vor den hohen Temperaturen von Motoren und Auspuffanlagen. In Elektrofahrzeugen (EVs), bei denen das thermische Batteriemanagement von entscheidender Bedeutung ist, hilft das Reflexionsvermögen des Bandes, die Wärme abzulösen und eine Überhitzung zu verhindern.

Seine Haltbarkeit macht es auch ideal für Außenanwendungen, wie die Versiegelung von Nähten auf LKW -Anhängern, um das Eindringen von Wasser zu verhindern. Im Gegensatz zu herkömmlichem Band, das sich von Straßensalz- oder UV -Exposition abbauen kann, behält sich das in Linerless -Verbundband seine Bindung bei und senkt die Wartungskosten für Flottenbetreiber.

Um das transformative Potenzial des Bandes zu veranschaulichen, untersuchen wir zwei verschiedene Fallstudien, die seine Vielseitigkeit hervorheben.

Ein Team von Künstlern in Berlin wurde beauftragt, eine große Installation im Freien für einen öffentlichen Platz zu schaffen. Das Design forderte 500 Quadratmeter reflektierende Oberflächen, um das Aussehen von poliertem Stahl nachzuahmen, aber die Budgetbeschränkungen wurden mit dem tatsächlichen Metall ausgeschlossen. Stattdessen wandten sie sich zu zusammengesetztes Aluminiumfolienband ohne Liner .

Die Flexibilität des Bandes ermöglichte es ihm, den gekrümmten Feldern der Installation zu entsprechen, während sein hohes Reflexionsvermögen den gewünschten Spiegeleffekt erzeugte. Die Anwendung war deutlich schneller als das Malerei-zwei Künstler haben den Job in drei Tagen abgeschlossen, verglichen mit den geschätzten zwei Wochen für Sprüh-On-Metall-Beschichtungen. Sechs Monate später blieb die Installation intakt, stand intakt, ohne dass Regen, Wind und UV -Exposition ohne Verblassen oder Schälen stand. Die Künstler stellten fest, dass die Haltbarkeit des Bandes ihre Erwartungen übertraf, und die Kosten (ungefähr 10% des Preises für Stahlplatten) ermöglichten es ihnen, im Budget zu bleiben.

Ein großes Krankenhaus in Toronto wurde in einer Renovierung seines HLK -Systems renoviert, um den Energieverbrauch zu verringern und die Luftqualität zu verbessern. Die Auftragnehmer wählten zusammengesetztes Aluminiumfolienband ohne Liner Für die Versiegelungsleitung unter Berufung auf die luftdichte Bindung und die Benutzerfreundlichkeit.

Beim Testen reduzierte das Klebeband die Luftleckage um 40% im Vergleich zu dem herkömmlichen Linerband, das in anderen Teilen des Krankenhauses verwendet wurde. Dies führte zu einer geschätzten jährlichen Energieeinsparung von 25.000 US -Dollar. Darüber hinaus ermöglichte die schnellere Anwendungszeit (30% schneller als das Liner Tape) die Renovierung während der Übernachtungsschichten abgeschlossen und minimierte die Störung der Patientenversorgung. Facility-Manager stellten auch fest, dass der Widerstand des Bandes gegen Schimmel (aufgrund ihrer nicht porösen Oberfläche) dazu beigetragen hat, die Luftqualität in Innenräumen aufrechtzuerhalten-ein kritischer Faktor für die Gesundheitsumgebung.

Nicht alle zusammengesetztes Aluminiumfolienband ohne Liner ist gleich geschaffen. Die Auswahl des richtigen Produkts hängt von der spezifischen Anwendung ab, und das Verständnis der wichtigsten Variablen ist für die Erreichung optimaler Ergebnisse von wesentlicher Bedeutung.

· Acryl : Am besten für den langfristigen Gebrauch im Freien, den UV -Widerstand und die Temperaturbereiche von -40 ° C bis 150 ° C. Ideal für Dach-, Außenanleitung und Solarpanel -Installationen.

· Gummi : Bietet eine starke anfängliche Tack und Haftung an unregelmäßigen Oberflächen. Geeignet für temporäre Reparaturen, Verpackungen und Innenanwendungen, bei denen Temperaturextreme kein Problem sind (Bereich: -10 ° C bis 80 ° C).

· Silikon : Halten Sie den höchsten Temperaturen (bis zu 260 ° C) stand und widersteht den Ölen und Lösungsmitteln. Perfekt für den Gebrauch von Automobilen unter Verwendung von Industrieöfen und Hochhitzebädern.

Die Aluminiumfoliendicke (0,01 mm bis 0,05 mm) beeinflusst sowohl Flexibilität als auch Haltbarkeit. Die dickere Folie (0,03 mm) ist für Hochleistungsanwendungen wie Industrieversiegelung besser, während die dünnere Folie (0,01 mm-0,02 mm) flexibler für die Verpackung von intrizierten Formen ist. Die Breitenoptionen reichen von 10 mm bis 1000 mm; Vergrößere Breiten eignen sich für Detailarbeiten (wie Elektronik), während breitere Rollen für große Oberflächen (wie Kanäle) effizient sind.

Für Anwendungen, die einen maximalen Glanz (z. B. Kunst, dekorative Oberflächen) erfordern, suchen Sie nach Klebeband mit einer polierten Aluminiumoberfläche (Reflexionsvermögen ≥ 90%). Für die EMI-Abschirmung oder die thermische Leitfähigkeit priorisieren Sie hochreines Aluminium (≥ 99,5%), da Verunreinigungen die Leitfähigkeit verringern können.

Überprüfen Sie, ob Zertifizierungen wie UL (Underwriters Laboratories) über den Flammenwiderstand oder die Einhaltung von ROHS für Elektronikanwendungen (Einschränkung gefährlicher Substanzen). Stellen Sie bei der Verwendung im Freien sicher, dass das Band für den UV -Widerstand bewertet wird, um eine Verschlechterung zu verhindern.

| Besonderheit | Zusammengesetztes Aluminiumfolienband ohne Liner | Traditionelles Aluminiumfolienband |

| Bewerbungszeit | 30% schneller (kein Liner zu schälen) | Langsamer (erfordert die Entfernung von Liner) |

| Verschwendungsproduktion | Keine (Linerless Design) | Signifikant (Liner -Entsorgung) |

| Haltbarkeit | Hoch (Trägerfilmverstärkung) | Moderat (anfällig für das Zerreißen in einschichtigen Designs) |

| Temperaturbereich | -40 ° C bis 260 ° C (je nach Klebstoff) | -20 ° C bis 120 ° C (begrenzt durch Klebstoff und Folienfestigkeit) |

| Adhäsion an rauen Oberflächen | Ausgezeichnet (Klebstoff hat Unregelmäßigkeiten aus) | Schlecht (Linerentfernung kann Klebstoff kontaminieren) |

| Kosten (langfristig) | Niedriger (schnellere Anwendung weniger Abfall) | Höher (Arbeitskosten Liner -Materialien) |

| Umweltauswirkungen | Reduziert (recycelbare Materialien, kein Linerabfall) | Höher (nicht recycelbare Liner, mehr Materialverbrauch) |

| Industrie | Primärer Anwendungsfall | Schlüsselvorteil | Empfohlener Klebertyp |

| Kunst & Design | Schaffung glänzender Metall -Oberflächen für Skulpturen, Dekoration | Sofortig, einheitliches Reflexionsvermögen; leicht zu formen | Acryl (UV -Widerstand) |

| Konstruktion | Versiegelung von HLK -Kanälen, Wärmeisolierung | Luftdichtes Siegel; reduziert den Energieverlust | Acryl |

| Elektronik | EMI -Abschirmung für Leiterplatten, Drahtnutzung | Blöcke RF/EMF; Dünnes Profil für miniaturisierte Geräte | Acryl oder Silikon |

| Automobil | Wärmeabschirmung, Drahtschutz unter der Unterhose | Stand hohen Temperaturen und Vibrationen stand | Silikon |

| Luft- und Raumfahrt | Wärmebewirtschaftung in Flugzeugkabinen, Motorteile | Extreme Temperaturwiderstand (-50 ° C bis 200 ° C) | Silikon |

| Herstellung | Versiegelungsnähte in Industriemaschinen | Chemischer Widerstand; dauerhaft unter mechanischer Belastung | Gummi oder Acryl |

Als Nachfrage nach zusammengesetztes Aluminiumfolienband ohne Liner Hersteller investieren in Forschung, um seine Fähigkeiten zu erweitern. Ein vielversprechender Bereich ist die Entwicklung intelligenter Bänder - integrierte Sensoren in die Verbundschicht, um Temperatur, Druck oder Feuchtigkeit zu überwachen. In HLK -Systemen kann beispielsweise ein „intelligentes“ Linerless -Klebeband in Echtzeit Lecks erkennen und Wartungsteams aufmerksam machen, bevor die Energieeffizienz beeinträchtigt wird.

Ein weiterer Fokus ist Nachhaltigkeit. Unternehmen experimentieren mit biobasierten Klebstoffen (hergestellt aus Pflanzenölen) und recycelten Aluminiumfolie, um den CO2-Fußabdruck des Bandes zu verringern. Frühe Tests zeigen, dass diese umweltfreundlichen Versionen vergleichsweise mit herkömmlichen Funktionen abschneiden, was in bestimmten Anwendungen zusätzlich von der biologischen Abbaubarkeit zugute kommt.

In der Luft- und Raumfahrtindustrie untersuchen Forscher ultradünne Versionen (0,005 mm Folie) für die Verwendung in Satellitenkomponenten, in denen Gewicht und Raum kritisch sind. Diese Bänder würden die EMI -Abschirmung liefern und gleichzeitig minimale Masse in das Raumschiff hinzufügen.

Am aufregendsten ist vielleicht das Potenzial für 3D -Druckkompatibilität. Stellen Sie sich einen 3D -Drucker vor, der einleitet zusammengesetztes Aluminiumfolienband ohne Liner Schicht für Schicht und erzeugen komplexe Metallstrukturen mit minimalem Abfall. Dies könnte das Prototyping in Branchen wie Automobil- und Robotik revolutionieren, in denen schnelle, kostengünstige Metallteile stark gefragt sind.

Trotz seiner Vorteile, zusammengesetztes Aluminiumfolienband ohne Liner wird manchmal missverstanden. Lassen Sie uns gemeinsame Mythen ansprechen und Lösungen für typische Probleme bereitstellen:

Mythos: Linerless Tape ist weniger klebrig als herkömmliches Band.

Fakt: Die Adhäsionsstärke hängt von der Formel ab, nicht vom Vorhandensein eines Liners. Acrylbasierte Liner-Klebeband auf Acrylbasis hat häufig eine stärkere langfristige Haftung aufgrund der Vernetzung. Wenn die Adhäsion schlecht ist, stellen Sie sicher, dass die Oberfläche sauber ist (Öl, Staub oder Feuchtigkeit kann die Bindungen schwächen).

Mythos: Es kann nicht im Freien verwendet werden.

Fakt: Acryl- und Silikonklebstoffe sind UV-resistent, wodurch sie für den Gebrauch im Freien geeignet sind. Der Schlüssel besteht darin, den richtigen Klebstoff auszuwählen.

Klebeband lenkt an den Rändern.

Dies tritt häufig auf, wenn das Klebeband bei kalten Temperaturen aufgetragen wird (Klebstoff aktiviert nicht vollständig). Lösung: Erwärmen Sie die Oberfläche leicht (bis 20-25 ° C) vor der Anwendung oder verwenden Sie eine Rolle, um den vollständigen Kontakt zu gewährleisten.

Klebebandblätter Rückstände, wenn sie entfernt werden.

Rückstände sind selten bei hochwertigen Bändern, kann aber auftreten, wenn es jahrelang vorhanden bleibt. Verwenden Sie ein Lösungsmittel (wie Isopropylalkohol), um den Klebstoff aufzulösen, und achten Sie darauf, die Oberfläche nicht zu beschädigen.

Zusammengesetztes Aluminiumfolienband ohne Liner hat sich als mehr als ein Nischenprodukt erwiesen - es ist ein transformatives Material, das die Lücke zwischen ästhetischer Anziehungskraft und industrieller Leistung überbrückt. Durch die Beseitigung des Liners löst es langjährige Probleme mit Abfall, Kosten und Ineffizienz, während seine Verbundstruktur seinen Nutzen in den Branchen erweitert.

Von Künstlern, die polierte Metall -Oberflächen suchen, bis hin zu Ingenieuren, die die Energieeffizienz optimieren, stellen Benutzer fest, dass dieses Band nicht nur Komfort, sondern auch eine überlegene Leistung bietet. Da Innovationen wie Smart-Tapes und umweltfreundliche Formeln entstehen, wird ihre Rolle bei der Gestaltung der Zukunft der Klebertechnologie nur wachsen.

Für alle, die mit Metall -Oberflächen, Isolierungen oder EMI -Abschirmungen arbeiten, die Fähigkeiten von verstehen zusammengesetztes Aluminiumfolienband ohne Liner ist der Schlüssel, um neue Möglichkeiten freizuschalten. Es ist nicht nur ein Band - es ist ein Tool, das das, was in Design, Bau und Fertigung möglich ist, neu definiert.